стр. 1

стр. 2

стр. 3

стр. 4

стр. 5

стр. 6

стр. 7

стр. 8

стр. 9

стр. 10

стр. 11

стр. 12

стр. 13

стр. 14

стр. 15

стр. 16

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И

СЕРТИФИКАЦИИ

(МГС)

INTERSTATE

COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским институтом «УкрНИИмет» Украинского государственного научно-технического центра «Энергосталь», Межгосударственным техническим комитетом по стандартизации МТК 327 «Прокат сортовой, фасонный и специальные профили»

2 ВНЕСЕН Государственным комитетом Украины по вопросам технического регулирования и потребительской политики

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 28 от 9 декабря 2005 г.)

|

Краткое наименование страны |

Код страны |

Сокращенное наименование национального органа

|

|

Азербайджан |

Азстандарт |

|

|

Минторгэкономразвития |

||

|

Беларусь |

Госстандарт Республики Беларусь |

|

|

Казахстан |

Госстандарт Республики Казахстан |

|

|

Кыргызстан |

Кыргызстандарт |

|

|

Молдова-Стандарт |

||

|

Российская Федерация |

Федеральное агентство по техническому регулированию и метрологии |

|

|

Таджикистан |

Таджикстандарт |

|

|

Узбекистан |

Узстандарт |

|

|

Госпотребстандарт Украины |

4 Приложение Б настоящего стандарта соответствует международным стандартам:

ИСО 630:1995 «Конструкционные стали. Прокат толстолистовой, широкополосный, сортовые и фасонные профили» (ISO 630:1995 «Structural steels - Plates, wide flats, bars, sections and profiles», NEQ);

ИСО 1052:1982 «Сталь общего назначения» (ISO 1052:1982 «Steels for general engineering purposes», NEQ) в части требований к механическим и технологическим свойствам проката

5 * Приказом Федерального агентства по техническому регулированию и метрологии от 20 июля 2007 г. № 186-ст межгосударственный стандарт ГОСТ 535-2005 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2008 г.

* Приказом Федерального агентства по техническому регулированию и метрологии от 7 марта 2008 г. № 32-ст срок введения межгосударственного стандарта ГОСТ 535-2005 перенесен на 1 июля 2008 г.

7 ПЕРЕИЗДАНИЕ. Апрель 2008 г.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты» .

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты» , а текст изменений - в информационных указателях «Национальные стандарты» . В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОКАТ СОРТОВОЙ И ФАСОННЫЙ ИЗ СТАЛИ УГЛЕРОДИСТОЙ ОБЫКНОВЕННОГО КАЧЕСТВА

Общие технические условия

Common quality carbon steel bar and shaped sections. General specifications

Дата введения - 2008-07-01

1 Область применения

Настоящий стандарт распространяется на горячекатаный сортовой и фасонный прокат общего и специального назначений из углеродистой стали обыкновенного качества.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

3.4.1 Прокат для профилей СВП для крепи горных выработок по ГОСТ 18662 изготовляют из стали марок Ст5пс и Ст5сп.

3.5 В зависимости от нормируемых показателей прокат подразделяют на категории: 1, 2, 3, 4, 5, 6, 7.

3.6 Допускается изготовлять прокат из стали марок: Е 185 (Fe 310), Е 235 (Fe 360), Е 275 (Fe 430), Е 355 (Fe 510), Fe 490, Fe 590, Fe 690 по ГОСТ 380 (приложение Б).

3.7 Схема условных обозначений проката приведена в приложении А.

4 Общие технические требования

4.1 Прокат изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

4.2 Химический состав стали должен соответствовать ГОСТ 380 .

4.3 Прокат изготовляют в горячекатаном состоянии. Для обеспечения требуемых свойств может применяться термическая обработка.

4.4 По требованию потребителя прокат изготовляют с гарантией свариваемости («cв»). Свариваемость обеспечивается химическим составом стали и технологией изготовления проката.

Углеродный эквивалент (С экв) не должен превышать 0,45 %.

4.6 Механические свойства проката при растяжении, а также условия испытаний на изгиб в холодном состоянии должны соответствовать нормам, приведенным в таблице 2.

4.7 Ударная вязкость проката должна соответствовать нормам, приведенным в таблице 3.

4.8 Расслоение проката не допускается.

4.9 На поверхности проката группы 1ГП допускаются без зачистки отдельные раскатанные пузыри и загрязнения, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения. Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, не выводящей размер профиля за пределы минусового отклонения.

4.10 На поверхности проката группы 2ГП допускаются без зачистки отдельные раскатанные пузыри и загрязнения, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения. Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, глубина которой не должна превышать:

Суммы предельных отклонений диаметра или толщины - для прутков размером 40 мм и менее;

5 % диаметра или толщины - для прутков размером свыше 40 мм до 140 мм включительно;

8 % диаметра или толщины - для прутков размером свыше 140 мм. Глубина зачистки или вырубки считается от минимального размера проката.

В поперечном сечении проката размером (диаметром или толщиной) 140 мм и свыше допускается не более двух зачисток максимальной глубины, которые не должны быть расположены на одной оси.

Таблица 1

|

Марка стали |

Химический состав |

Временное сопротивление |

Предел текучести |

Относительное удлинение |

Изгиб в холодном состоянии |

Ударная вязкость |

|||||

|

При температуре, °С |

После механического старения |

При температуре, °С |

|||||||||

|

Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст4кп, Ст4пс, Ст4сп, Ст6пс, Ст6сп |

|||||||||||

|

Ст6пс, Ст6сп |

|||||||||||

|

Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст4кп, Ст4пс, Ст4сп, Ст6пс, Ст6сп, Ст6Гпс |

|||||||||||

|

Ст3пс, Ст3сп, Ст3Гпс, Ст4пс, Ст4сп |

|||||||||||

|

Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп |

|||||||||||

|

Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп |

|||||||||||

|

Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп |

|||||||||||

|

Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп |

|||||||||||

|

Примечания 1 Знак «+» означает, что показатель нормируется, знак «-» означает, что показатель не нормируется. 2 Химический состав стали по плавочному анализу или в готовом прокате - в соответствии с заказом. |

|||||||||||

Таблица 2

|

Марка стали |

Временное сопротивление s в, Н/мм 2 (кгс/мм 2), для проката толщин, мм |

Предел текучести s т, Н/мм 2 (кгс/мм 2), для проката толщин, мм |

Относительное удлинение d 5 , %, для проката толщин, мм |

Изгиб до параллельности сторон (а - толщина образца, d - диаметр оправки), для проката толщин, мм |

||||||||

|

до 10 включ. |

св. 10 до 20 включ. |

св. 20 до 40 включ. |

св.40 до 100 включ. |

до 20 включ. |

св. 20 до 40 включ. |

|||||||

|

до 10 включ. |

до 20 включ. |

|||||||||||

|

Не менее 300 (31) |

||||||||||||

|

d = а |

d = 2а |

|||||||||||

|

Ст1пс Ст1сп |

d = а |

d = 2а |

||||||||||

|

d = а |

d = 2а |

|||||||||||

|

Ст2пс Ст2сп |

d = а |

d = 2а |

||||||||||

|

d = а |

d = 2а |

|||||||||||

|

d = а |

d = 2а |

|||||||||||

|

d = а |

||||||||||||

|

d = а |

d = 2а |

|||||||||||

|

d = 2а |

||||||||||||

|

d = 2а |

d = 3а |

|||||||||||

|

d = 2а |

d = 3а |

|||||||||||

|

d = 3а |

d = 4а |

|||||||||||

|

d = 3а |

d = 4а |

|||||||||||

|

d = 3а |

d = 4а |

|||||||||||

|

Не менее 590 (60) |

||||||||||||

|

Примечания 1 По согласованию изготовителя с потребителем допускается: Снижение предела текучести на 10 Н/мм 2 (1 кгс/мм 2) для фасонного проката толщиной свыше 20 мм; Снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин. 2 Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм 2 (5 кгс/мм 2), а по согласованию с потребителем - без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм. По требованию потребителя превышение верхнего предела временного сопротивления не допускается. |

||||||||||||

Таблица 3

|

Марка стали |

Толщина проката, мм |

Ударная вязкость, Дж/см 2 (кгс×м/см 2), не менее |

||||||

|

При температуре, °С |

После механического старения |

При температуре, °С |

||||||

|

От 3,0 до 5,0 включ. |

||||||||

|

Св. 5,0 до 10,0 включ. |

||||||||

|

Св. 10,0 до 26,0 включ. |

||||||||

|

Св. 26,0 до 40,0 включ. |

||||||||

|

От 3,0 до 5,0 включ. |

||||||||

|

Св. 5,0 до 10,0 включ. |

||||||||

|

Св. 10,0 до 26,0 включ. |

||||||||

|

Св. 26,0 до 40,0 включ. |

||||||||

|

Примечания 1 Знак «-» означает, что показатель не нормируется. 2 Определение ударной вязкости проката круглого сечения проводят начиная с диаметра 12 мм, квадратного - начиная со стороны квадрата 11 мм. 3 Допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в настоящей таблице. 4 Ударную вязкость КСV определяют при толщине проката до 20 мм включительно. |

||||||||

4.11 На поверхности проката группы ЗГП допускаются без зачистки дефекты, глубина которых не превышает:

Минусового предельного отклонения - для диаметра или толщины менее 100 мм;

Суммы предельных отклонений - для диаметра или толщины 100 мм и более.

Глубина залегания дефектов считается от номинального размера.

4.12 Глубина залегания, зачистки или вырубки дефектов на поверхности проката, не имеющих нормированных предельных отклонений, не должна превышать 10 % толщины контролируемого элемента профиля.

4.13 Дефекты удаляют пологой зачисткой или вырубкой шириной не менее пятикратной глубины.

4.14 Прокат должен быть обрезан.

4.14.1 При порезке проката в холодном состоянии на поверхности реза (торца) допускаются волнистость и сколы, не выводящие длину профиля за номинальный размер и предельные отклонения по длине.

4.14.2 Косина реза фасонного проката не должна выводить длину проката за номинальный размер и предельные отклонения по длине. Высота заусенца при порезке ножницами не должна превышать: 1,0 мм - при толщине фасонного проката до 5,0 мм включительно, 1,5 мм - при толщине свыше 5,0 до 10 мм включительно, 0,15 толщины - при толщине фасонного проката свыше 10 мм.

4.14.3 Косину реза сортового проката диаметром (толщиной) до 80 мм включительно не нормируют. Косина реза сортового проката диаметром (толщиной) свыше 80 мм не должна превышать 0,1 диаметра (толщины), а по требованию потребителя - 5,0 мм.

Высота заусенцев при порезке сортового проката ножницами не должна превышать 0,1 диаметра (толщины).

4.14.4 Высота заусенцев при порезке фасонного и сортового проката пилами не должна превышать 3 мм.

4.14.5 По требованию потребителя заусенцы должны быть удалены.

4.14.6 При порезке сортового и фасонного проката ножницами допускаются отпечатки ножей глубиной до 0,25 диаметра (толщины) и утяжка концов проката.

4.15 Прокат диаметром (стороной квадрата, шириной) до 40 мм включительно немерной длины допускается изготовлять с необрезанными концами.

По согласованию изготовителя с потребителем прокат диаметром (стороной квадрата, шириной) свыше 40 мм включительно изготовляют с необрезанными концами.

4.16 Допускается изготовлять прокат из стали марок Е185 (Fe 310), Е235 (Fe 360), Е275 (Fe 430), Е355 (Fe 510), Fe 490, Fe 590, Fe 690 с требованиями по ИСО 630 и ИСО 1052 , приведенными в приложении Б.

5 Маркировка

5.2 По согласованию потребителя с изготовителем на прокат наносят цветную маркировку в соответствии с ГОСТ 380 .

6 Упаковка

7 Правила транспортирования и хранения

7.1 Транспортирование и хранение - по ГОСТ 7566 .

8 Правила приемки

8.1 Прокат принимают партиями. Партия должна состоять из проката одного размера и одной плавки-ковша.

Для проката из стали марки Ст0 число плавок в партии не ограничено.

8.1.1 В партии допускается наличие нескольких плавок (сборные партии), при этом партия должна состоять из проката одного размера (диаметра, толщины или номера) и одной марки стали. Химический состав, временное сопротивление, предел текучести, относительное удлинение, ударную вязкость, изгиб в холодном состоянии и соответствие заданной категории проката этой партии определяют по плавке, имеющей наименьшее значение углеродного эквивалента (С экв).

Масса партии - не более 200 т.

Масса партии проката из заготовок, полученных на машинах непрерывного литья методом «плавка на плавку», не более 500 т.

8.2 Партия должна сопровождаться документом о качестве по ГОСТ 7566 с дополнениями:

Индекса «сб» и величины углеродного эквивалента С экв - для сборной партии;

Индекса «cв» - при поставке проката с обеспечением свариваемости;

Индекса (*) для ковшевой пробы или (S ) для готового проката - при указании химического состава.

8.3 Для проверки качества проката по химическому составу, механическим и технологическим свойствам от партии отбирают:

Для химического анализа - одну пробу от плавки-ковша или одну пробу от готового проката каждой плавки-ковша;

Для испытания на растяжение и изгиб в холодном состоянии - один пруток, моток, полосу или профиль;

Для испытания на ударный изгиб для определения ударной вязкости - два прутка, мотка, полосы или профиля.

8.4 При прокатке плавки на различные толщины (диаметры, стороны квадрата) прутки, мотки, полосы или профили для механических испытаний отбирают от проката минимальной и максимальной толщины.

8.5 Для контроля массы проката от партии отбирают один пруток, моток, полосу или профиль.

8.6 Для контроля формы, размеров проката и качества поверхности от партии отбирают 10 % прутков, мотков, полос или профилей, но не менее 5 штук.

8.7 Химический анализ готового проката и испытание на изгиб в холодном состоянии допускается не проводить, установленные нормы обеспечивают технологией изготовления.

8.8 При получении неудовлетворительных результатов проверки хотя бы по одному показателю повторную проверку проводят в соответствии с ГОСТ 7566 .

9 Методы контроля

9.1 Методы отбора проб для определения химического состава стали - по ГОСТ 7565 .

9.4.1 От каждого отобранного для контроля прутка, мотка, полосы или профиля отбирают:

Для испытания на растяжение и изгиб - по одному образцу;

Для испытания на ударный изгиб и определения ударной вязкости после механического старения - по два образца.

9.5 Испытание на растяжение проводят по ГОСТ 1497 .

9.6 Испытание на изгиб проводят по ГОСТ 14019 .

9.7 Испытание на ударный изгиб проводят по ГОСТ 9454 .

Испытание на ударный изгиб проката толщиной 5 мм и менее проводят на образцах толщиной, равной толщине проката.

9.8 Определение ударной вязкости после механического старения проводят по ГОСТ 7268 .

9.9 При контроле механических свойств допускается применение статистических и неразрушающих методов контроля по нормативным документам на методы контроля металлопродукции, прошедшим государственную регистрацию.

В арбитражных случаях и при периодических проверках качества применяют методы контроля, предусмотренные данным стандартом.

9.10 При изготовлении из стали одной плавки проката разной толщины (диаметра, стороны квадрата) образцы для механических испытаний отбирают от проката минимальной и максимальной толщины (диаметра, стороны квадрата) каждой группы размеров:

до 10 мм включ.;

св. 10 до 20 мм »

» 20 » 40 мм »

» 40 » 100 мм », ГОСТ 5378 , ГОСТ 6507 , ГОСТ 7502 или инструментов, аттестованных в установленном порядке.

9.13 Контроль массы проката проводят путем взвешивания одного образца длиной не менее 0,3 м при массе 1 м длины до 100 кг, образца длиной менее 0,3 м при массе 1 м длины 100 кг и более.

Приложение А

(обязательное)

Примеры условных обозначений

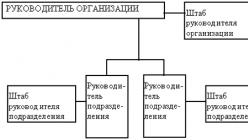

Схема условного обозначения проката

Примеры условных обозначений:

Прокат горячекатаный круглый обычной точности прокатки (В), II класса кривизны, диаметром 30 мм по ГОСТ 2590-88 , из стали марки Ст5пс, категории 1, группы 1ГП:

Уголок горячекатаный равнополочный высокой точности прокатки (А), размером 50´50´3 мм по ГОСТ 8509-93).

Технические требования к прокату согласно ИСО 630:1995, ИСО 1052:1982

Б.1 Механические свойства проката при растяжении и работа удара должны соответствовать нормам, приведенным в таблице Б.1

Механические характеристики проката толщиной свыше 200 мм устанавливают по согласованию изготовителя и потребителя.

Б.2 Поверхность проката должна быть гладкой и не иметь дефектов поверхности, которые влияют на дальнейшую обработку проката или на его использование по назначению.

Б.3 Отдельные дефекты могут быть удалены изготовителем путем зачистки при условии, что толщина не должна выходить за пределы минусовых отклонений, которые определяют в соответствии с международными стандартами на сортовой и фасонный прокат, при отсутствии предельных отклонений в международных стандартах, толщина проката не должна уменьшаться локально больше чем на 6 % от номинального размера.

Б.4 Если нет других указаний, дефекты глубиной, превышающей предельные отклонения по толщине проката, могут быть заварены и тогда наплавленный металл подлежит следующим ограничениям:

а) уменьшение толщины проката в результате удаления дефекта не должно до сварки превышать 2 % номинальной толщины в одном сечении;

б) все сварочные операции должны выполняться квалифицированными сварщиками с применением сварочных электродов, соответствующих марке исправляемого материала, и затем сварочный процесс должен быть исследован и одобрен.

Б.5 Прокат принимают по плавкам.

Б.6 Объем контроля проката для испытаний должен быть не менее 50 т взятого от каждой плавки, масса которой должна быть не менее 50 т.

Б.7 От каждой контролируемой партии и диапазона толщины в соответствии с таблицей Б.1 проводят:

Одно испытание на растяжение;

Комплект из трех испытаний на удар при температуре 0 °С для марки категории С и комплект из трех испытаний при температуре минус 20 °С для марки категории Д

и, если оговорено в заказе,

Комплект из трех испытаний на удар при температуре 20 °С для марки категории В.

Таблица Б.1

|

Марка стали |

Временное сопротивление R m , Н/мм 2 |

Верхний предел текучести R eH , Н/мм 2 для толщин, мм |

Относительное удлинение А (L 0 = 5,65), % для толщин, мм |

Работа удара (V-образный надрез) КV, Дж |

|||||||||||||

|

до 16 включ. |

св. 16 до 40 включ. |

св. 40 до 63 включ. |

св. 63 до 80 включ. |

св. 80 до 100 включ. |

св. 100 до 150 включ. |

св. 150 до 200 включ. |

до 40 включ. |

св. 40 до 63 включ. |

св. 63 до 100 включ. |

св. 100 до 150 включ. |

св. 150 до 200 включ. |

при температуре, °С |

|||||

|

Примечания 1 Прокат из стали марки Е 185 (Fе 310) и Е 235 (Fе 360) категории В изготовляют толщиной менее 25 мм. 2 Для проката из стали марок Е 235 (Fе 360), Е 275 (Fе 430), Е 355 (Fе 510) толщиной свыше 100 мм допускается снижение нижнего значения временного сопротивления на 20 Н/мм 2 . 3 Работу удара вычисляют как среднее значение испытаний трех образцов, при этом работа удара каждого образца должна быть не менее 70 % от установленной нормы. |

|||||||||||||||||

Библиография

Ключевые слова: сортовой прокат, фасонный прокат, углеродистая сталь, марки, механические свойства, ударная вязкость, поверхность, правила приемки, методы контроля, маркировка, упаковка

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ

СТАЛЬНОЙ ПРОКАТ

ОБЩЕГО НАЗНАЧЕНИЯ

Москва

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

2003

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дата введения с 01.01.90

Настоящий стандарт распространяется на горячекатаный сортовой, и фасонный прокат общего и специального назначения из стали углеродистой обыкновенного качества.

1. ОСНОВНЫЕ ПАРАМЕТРЫ

Прокат разделяется на сортовой и фасонный. К сортовому относится прокат, у которого касательная к любой точке контура поперечного сечения данное сечение не пересекает (прокат круглый, квадратный, шестигранный, полосовой).

К фасонному относится прокат, у которого касательная хотя бы к одной точке контура поперечного сечения данное сечение пересекает (балка, швеллер, уголок и профили специального назначения).

1.7; 1.8. (Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Прокат изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Прокат изготовляют в горячекатаном состоянии. Для обеспечения требуемых свойств может применяться термическая обработка.

2.3. По требованию потребителя обеспечивается свариваемость стали путем соблюдения требований по химическому составу стали и механическим свойствам проката.

Таблица 1

|

Химический состав |

Временное сопротивление |

Предел текучести |

Относительное удлинение |

Изгиб в холодном состоянии |

Ударная вязкость |

Марка стали |

|||

|

При температуре, ° С |

После механического старения |

||||||||

|

Ст0; Ст3кп; Ст3пс; Ст3сп; Ст4кп; Ст4пс; Ст4сп; Ст5пс; Ст5сп; Ст6пс: Ст6сп |

|||||||||

|

Ст3кп; Ст3пс; Ст3сп; Ст4кп; Ст4пс; Ст4сп; Ст6пс; Ст6сп |

|||||||||

|

Ст3пс; Ст3сп; Ст4пс; Ст4сп |

|||||||||

|

Ст3пс; Ст3сп |

|||||||||

|

Ст3пс; Ст3сп |

|||||||||

Примечания:

1. Знак «+» означает, что показатель нормируется.

2. Для стали марки Ст0 предел текучести и изгиб, для стали марок Ст6пс и Ст6сп изгиб не нормируют.

3. Фасонный и полосовой прокат категории 2 из стали марок Ст3пс, Ст3сп, Ст4пс, Ст4сп изготовляют толщиной менее 3 мм и более 40 мм. Сортовой прокат категории 2 из тех же марок стали изготовляют диаметром менее 12 мм, стороной квадрата менее 11 мм и диаметром (стороной квадрата) более 40 мм.

(Измененная редакция, Изм. № 1, 2).

2.5. Механические свойства проката при растяжении, а также условия испытаний на изгиб должны соответствовать нормам, приведенным в табл. 2.

Таблица 2

|

Марка стали |

Временное сопротивление s в , Н/мм 2 (кгс/мм 2), для толщин, мм |

Предел текучести s т , Н/мм 2 (кгс/мм 2), для толщин, мм |

Относительное удлинение

d

, % для |

Изгиб до параллельности сторон (a

- толщина образца,

d

- диаметр справки) |

||||||||

|

до 10 |

св. 10 |

до 10 |

св. 10 |

св. 20 |

св. 40 |

св. 100 |

до 20 |

св. 20 |

св. 40 |

|||

|

не менее |

до 20 |

св. 20 |

||||||||||

|

Ст0 |

Не менее 300 (31) |

|||||||||||

|

Ст3кп |

360 - 460 |

d = a |

d = 2a |

|||||||||

|

(37 - 47) |

(24) |

124) |

(23) |

(22) |

(20) |

|||||||

|

Ст3пс |

370 - 480 |

d = a |

d = 2a |

|||||||||

|

(38 - 49) |

(25) |

(25) |

(24) |

(23) |

(21) |

|||||||

|

Ст3сп |

380 - 490 |

370 - 480 |

d = a |

d = 2a |

||||||||

|

(39 - 50) |

(38 - 49) |

(26) |

(25) |

(24) |

(23) |

(21) |

||||||

|

Ст4кп |

400 - 510 |

d = 2a |

d = 3a |

|||||||||

|

(41 - 52) |

(26) |

(26) |

(25) |

(24) |

(23) |

|||||||

|

Ст4пс |

410 - 530 |

d = 2a |

d = 3a |

|||||||||

|

Ст4сп |

(42 - 54) |

(27) |

(27) |

(26) |

(25) |

(124) |

||||||

|

Ст5пс |

490 - 630 |

d = 3 a |

d = 4a |

|||||||||

|

(50 - 64) |

(29) |

(29) |

(28) |

(27) |

(26) |

|||||||

|

Ст5сп |

490 - 630 |

d = 3a |

d = 4a |

|||||||||

|

(50 - 64) |

(30) |

(29) |

(28; |

(27) |

(26) |

|||||||

|

Ст6пс, |

Не менее 590 |

|||||||||||

|

Ст6сп |

(60) |

(32) |

(32) |

(31) |

(30) |

(30) |

||||||

Примечания:

1. По согласованию изготовителя с потребителем для фасонного проката толщиной свыше 20 мм значение предела текучести допускается на 10 Н/мм 2 (1 кгс/мм 2) ниже по сравнению с указанным.

2. По согласованию изготовителя с потребителем допускается снижение относительного удлинения для фасонного проката всех толщин на 1 % (абс.).

3. По согласованию изготовителя с потребителем допускается превышение верхнего предела временного сопротивления по сравнению с указанным на 50 Н/мм 2 (5 кгс/мм 2) при условии выполнения остальных норм.

(Измененная редакция, Изм. № 1).

3. При испытании проката на ударную вязкость допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в таблице.

2.7. Расслоение проката не допускается.

2.8. Для группы I на поверхности проката допускаются без зачистки отдельные раскатанные пузыри, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения. Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, не выводящей размер профиля за пределы минусового отклонения.

2.9. Для группы II допускаются без зачистки дефекты, глубина которых не превышает:

минусового предельного отклонения - для прутков размером менее 100 мм;

суммы предельных отклонений - для прутков размером 100 мм и более.

Глубина залегания дефектов считается от номинального размера.

2.10. Для группы III на поверхности проката допускаются без зачистки отдельные раскатанные Пузыри, загрязнения, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения.

Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, глубина которой не должна превышать:

суммы предельных отклонений диаметра или толщины для прутков размером 40 мм и менее;

5 % диаметра пли толщины - для прутков размером свыше 40 до 140 мм;

8 % диаметра или толщины - для прутков размером свыше 140 мм.

Глубина зачистки или вырубки считается от минимального размера проката.

В поперечном сечении проката (диаметром или толщиной) более 140 мм допускается не более двух зачисток максимальной глубины, которые не должны быть расположены на одной оси.

2.11. Глубина залегания, зачистки или вырубки дефектов на поверхности проката, не имеющего нормированных предельных отклонений, не должна превышать 10 % толщины контролируемого элемента профиля.

2.7. - 2.11. (Измененная редакция, Изм. № 1).

2.12. Дефекты удаляются пологой зачисткой или вырубкой шириной не менее пятикратной глубины.

2.13. Прокат должен быть обрезан. При порезке проката в холодном состоянии на поверхности реза (торце) допускаются волнистость и сколы, не выводящие длину профиля за номинальный размер и предельные отклонения по длине.

Косина реза фасонного проката не должна выводить длину проката за его номинальный размер и предельные отклонения по длине. Высота заусенца при порезке ножницами не должна превышать 0,5 мм при толщине фасонного проката в направлении движения ножей до 5,0 мм включительно, 1,0 мм при толщине свыше 5,0 до 10 мм включительно и 0,1 толщины - при толщине фасонного проката более 10 мм.

Косина реза сортового проката диаметром (толщиной) до 80 мм не контролируется, сортового проката диаметром (толщиной) свыше 80 мм косина реза не должна превышать 0,1 диаметра (толщины), а по требованию потребителя - 5,0 мм.

Высота заусенцев при порезке сортового проката ножницами не должна превышать 0,1 диаметра (толщины).

Высота заусенцев при порезке фасонного и сортового проката пилами не должна превышать 3 мм.

По требованию потребителя заусенцы должны быть удалены.

При порезке сортового и фасонного проката ножницами допускаются утяжка концов и отпечатки ножей глубиной до 0,25 диаметра (толщины) проката.

Прокат диаметром (стороной квадрата, шириной) до 40 мм немерной длины допускается изготовлять с необрезанными концами. По соглашению с потребителем прокат диаметром (стороной квадрата, шириной) свыше 40 мм изготовляют с необрезанными концами.

(Измененная редакция, Изм № 1, 2).

На прокат в связках наносится цветная маркировка полосами шириной не менее 20 мм. Краску наносят на боковую поверхность по окружности (не менее 1 / 2 длины окружности) на расстоянии не более 500 мм от торца.

Допускается для сортового проката диаметром (стороной квадрата, толщиной) свыше 80 мм наносить цветную маркировку на торцы трех - пяти штанг в связке.

По согласованию изготовителя с потребителем допускается маркировку краской не производить.

2.14; 2.15. (Измененная редакция, Изм. № 1).

3. ПРИЕМКА

3.1. Прокат принимают партиями. Партия должна состоять из проката одного размера и одной плавки - ковша.

Для проката из стали марки Ст0 число плавок в партии не ограничено.

3.1.1. В партии, состоящей из проката категории 1 и 2, допускается наличие нескольких плавок, при этом партия должна состоять из проката одного размера и одной марки стали. Масса партии - не более вагонной нормы.

3.4. Для контроля качества поверхности и размеров проката от партии отбирают 10 % прутков, мотков или полос, но не менее 5 штук.

3.5. Химический анализ готового проката и испытание на изгиб допускается не производить, установленные нормы обеспечиваются технологией изготовления.

4. МЕТОДЫ КОНТРОЛЯ

* На территории Российской Федерации действуют ПР 50.2.009-94 .

4.11. Контроль массы двутавров с параллельными гранями полок проводят взвешиванием одной пробы длиной не менее 1 м при массе 1 м профилей не более 20 кг, на пробе длиной не менее 0,3 и при массе 1 м более 20 кг.

(Измененная редакция, Изм. № 1, 3).

4.12. (Исключен, Изм. № 1).

5 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

ПРИЛОЖЕНИЕ

Обязательное

ПРИМЕРЫ УСЛОВНЫХ ОБОЗНАЧЕНИЙ ПРОКАТА

Схема условного обозначения проката

Прокат горячекатаный круглый диаметром 30 мм обычной точности прокатки (В), II класса кривизны, по ГОСТ 2590 марки Ст5пс, категории I, группы II:

![]()

Уголок горячекатаный равнополочный размером 50´ 50´ 3 мм высокой точности прокатки (А) по ГОСТ 8509 , марки Ст3сп, категории 2:

![]()

Двутавр горячекатаный номер 30 по ГОСТ 8239 , повышенной точности (Б), стали марки Ст3пс, категории 4:

![]()

Рельс тавровый по ГОСТ 19240 стали марки Ст5сп, категории 1:

Двутавр с параллельными гранями полок, номер 40Б по ГОСТ 26020 , стали марки Ст3сп, категории 5:

![]()

Прокат горячекатаный угловой равнополочный размером 45´ 45´ 3 мм, высокой точности прокатки (А) по ГОСТ 8509 , марки Ст3сп, категории 4 с гарантией свариваемости (св):

![]()

(Измененная редакция, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Минчерметом СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.03.88 № 677

3. ВЗАМЕН ГОСТ 535-79, ГОСТ 380-71 в части требований к сортовому и фасонному прокату

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, |

Номер пункта, подпункта, |

Обозначение НТД, |

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

Общие технические условия

Издание официальное

ГОСТ 535-2005

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским институтом «УкрНИИмет» Украинского государственного научно-технического центра «Энергосталь». Межгосударственным техническим комитетом по стандартизации МТК 327 «Прокат сортовой, фасонный и специальные профили»

2 ВНЕСЕН Государственным комитетом Украины по вопросам технического регулирования и потребительской попитики

3 ПРИНЯТ Межгосударственным советом по стандартизации, метропогии и сертификации (протокол № 28 от 9 декабря 2005 г.)

| Краткое наименование страны no МК (ИСО 3166) 004-97 |

Код страны по МК {ИСО 3166) 004-97 |

Сокращенное наименооание национального органа по стандартизации |

| Азербайджан |

Азстандарт |

|

| Минторгэкономразаития |

||

| Беларусь |

Госстандарт Республики Беларусь |

|

| Казахстан |

Госстандарт Республики Казахстан |

|

| Кыргызстан |

Кыргызстандарт |

|

| Молдоаа-Стандарт |

||

| Российская Федерация |

Федеральное агентство по техническому регулиро |

|

| ванию и метрологии |

||

| Таджикистан |

Таджикстандарт |

|

| Узбекистан |

Узстандарт |

|

| Госпотребстандарт Украины |

4 Приложение Б настоящего стандарта соответствует международным стандартам:

ИСО 630:1995 «Конструкционные стали. Прокат толстолистовой, широкополосный, сортовые и фасонные профили» (ISO 630:1995 «Structural steels - Plates, wide fiats, bars, sections and profiles». NEQ):

ИСО 1052:1982 «Сталь общего назначения» (ISO 1052:1982 «Steels for general engineering purposes», NEQ) в части требований к механическим и технологическим свойствам проката

5 1 Приказом Федерального агентства по техническому регулированию и метрологии от 20 июля 2007 г. No 186-ст межгосударственный стандарт ГОСТ 535-2005 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2008 г.

6 ВЗАМЕН ГОСТ 535-88

7 ПЕРЕИЗДАНИЕ. Апрель 2008 г.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

©Стандартинформ. 2007 ©Стандартинформ. 2008

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен. тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регупированию и метрологии

Приказом Федерального агентства по техническому регулированию и метрологии от 7 марта 2008 г. № 32-ст срок введения межгосударственного стандарта ГОСТ 535-2005 перенесен на 1 июля 2008 г.

ГОСТ 535-2005

1 Область применения...................................................1

3 Классификация. Основные параметры и размеры................................2

4 Общие технические требования............................................3

5 Маркировка.........................................................7

6 Упаковка..........................................................7

7 Правила транспортирования и хранения......................................7

8 Правила приемки.....................................................7

9 Методы контроля.....................................................7

Приложение А (обязательное) Примеры условных обозначений.......................9

ИСО 1052:1982 ............................................ 10

Библиография........................................................12

Поправка к ГОСТ 535-2005 Прокат сорговой и фасонный из стали угле роди стой обыкновенною качества. Общие технические условия

(ИУС № 6 2008 г.)

ГОСТ 535-2005

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОКАТ СОРТОВОЙ И ФАСОННЫЙ ИЗ СТАЛИ УГЛЕРОДИСТОЙ ОБЫКНОВЕННОГО КАЧЕСТВА

Обицио технические условия

Common quality carbon steel bar and shaped sections. General specifications

Дата введения - 2008-07-01

1 Область применения

Настоящий стандарт распространяется на горячекатаный сортовой и фасонный прокат общего и специального назначений из углеродистой стали обыкновенного качества.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты.

ГОСТ 103-76 Полоса стальная горячекатаная. Сортамент ГОСТ 162-90 Штангенглубиномеры. Технические условия ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки ГОСТ 427-75 Линейки измерительные металлические. Технические условия ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытания на растяжение ГОСТ 2590-88 Прокат стальной горячекатаный круглый. Сортамент ГОСТ 2591-88 Прокат стальной горячекатаный квадратный. Сортамент ГОСТ 2879-88 Прокат стальной горячекатаный шестигранный. Сортамент ГОСТ 3749-77 Угольники поверочные 90 е. Технические условия

ГОСТ 4781-85 Профили стальные горячекатаные для шпунтовых свай. Технические условия ГОСТ 5378-88 Угломеры с нониусом. Технические условия ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7268-82 Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 8239-89 Двутавры стальные горячекатаные. Сортамент ГОСТ 8240-97 Швеллеры стальные горячекатаные. Сортамент ГОСТ 8509-93 Уголки стальные горячекатаные равнополочные. Сортамент ГОСТ 8510-86 Уголки стальные горячекатаные неравнополочные. Сортамент

Издание официальное

ГОСТ 535-2005

ГОСТ 9454-78 Металлы. Метод испытаний на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 14019-2003 (ИСО 7438:85) Материалы металлические. Метод испытания на изгиб ГОСТ 17152-89 (ИСО 7129-82) Профили стальные горячекатаные для ножей землеройных машин. Общие технические условия

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18662-83 Профили горячекатаные СВП для крепи горных выработок. Сортамент ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа ГОСТ 19240-73 Рельсы для наземных и подвесных путей. Сортамент ГОСТ 19425-74 Балки двутавровые и швеллеры стальные специапьные. Сортамент ГОСТ 21026-75 Швеллеры стальные горячекатаные сотогнутой полкой для вагонеток. Сортамент ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля Г ОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана ГОСТ 26020-83 Двутавры стальные горячекатаные с параллельными гранями полок. Сортамент ГОСТ 26877-91 Металлопродукция. Методы измерения отклонений формы ГОСТ 27809-95 Чугун и сталь. Методы спектрографического анализа ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылоч-ныхстандартовло указателю «Национальныестандарты».составленному по состоянию на 1 января текущего года, и по соответствующим информационным указатепям, опуйликоввнным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Классификация. Основные параметры и размеры

3.1 Прокат разделяют на сортовой и фасонный.

К сортовому относят прокат, у которого касательная к любой точке контура поперечного сечения данное сечение не пересекает (прокат круглый, квадратный, шестигранный, полосовой).

К фасонному относят прокат, у которого касательная хотя бы в одной точке контура поперечного сечения данное сечение пересекает (двутавр, швеллер, уголок и профили специального назначения).

3.2 В зависимости от качества поверхности прокат делят на группы:

1ГП - для применения без обработки поверхности:

2ГП - для горячей обработки давлением;

ЗГП - для холодной механической обработки резанием.

Группу указывают в заказе.

Г руппу, еспи она не указана в заказе, устанавливает изготовитель.

Фасонный прокат изготовляют только группы 1 ГП.

3.3 Поформе. размерам и предельным отклонениям прокат долженсоответствоватьтребованиям: ГОСТ 103 - для полосового;

ГОСТ 2590 - для круглого;

ГОСТ 2591 - для квадратного;

ГОСТ 2879 - для шестигранного;

ГОСТ 4781 - для шпунтовых свай;

ГОСТ 535-2005

ГОСТ 8239 - для двутавров;

ГОСТ 8240 - для швеллеров;

ГОСТ 8509 - для углового равнополочного;

ГОСТ 8510 - для углового неравнополочного;

ГОСТ 17152 - для профилей ножей землеройных машин;

ГОСТ 18662 - для горячекатаных профилей СВП для крепи горных выработок:

ГОСТ 19240 - для рельсов наземных и подвесных путей;

ГОСТ 19425 - для балок и швеллеров специального назначения;

ГОСТ 21026 - для швеллеров с отогнутой полкой для вагонеток;

ГОСТ 26020 - для двутавров с параллельными гранями полок и другим нормативным документам. утвержденным в установленном порядке.

3.4 Прокат изготовляют из стали марок: СтО, Ст1кп. Ст1пс. Ст1сп. Ст2кп, Ст2пс. Ст2сп. СтЗкп, СтЗпс. СтЗсп. СтЗГпс, СтЗГсп. Ст4кп, Ст4пс, Ст4сп. Ст5пс. Ст5сп, Ст5Гпс. Стбпс, Стбсп по ГОСТ 380 .

3.4.1 Прокат для профилей СВП для крепи горных выработок по Г ОСТ 18662 изготовляют из стали марок Ст5пс и Стбсп.

3.5 В зависимости от нормируемых показателей прокат подразделяют на категории: 1,2.3,4,5.6.7. Категорию указывают в заказе.

3.6 Допускается изготовлять прокат из стали марок: Е 185 (Fe 310), Е 235 (Fe 360), Е 275 (Fe 430), Е 355 (Fe 510), Fe 490. Fe 590, Fe 690 по ГОСТ 380 (приложение Б).

3.7 Схема условных обозначений проката приведена в приложении А.

4 Общие технические требования

4.1 Прокат изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

4.2 Химический состав стали должен соответствовать ГОСТ 380 .

4.3 Прокат изготовляют в горячекатаном состоянии. Для обеспечения требуемых свойств может применяться термическая обработка.

4.4 По требованию потребителя прокат изготовляют с гарантией свариваемости («ев»). Свариваемость обеспечивается химическим составом стали и технологией изготовления проката.

Углеродный эквивалент (С эко) не должен превышать 0.45 %.

4.6 Механические свойства проката при растяжении, а также условия испытаний на изгиб в холодном состоянии должны соответствовать нормам, приведенным в таблице 2.

4.7 Ударная вязкость проката должна соответствовать нормам, приведенным в таблице 3.

4.8 Расслоение проката не допускается.

4.9 На поверхности проката группы 1ГП допускаются без зачистки отдельные раскатанные пузыри и загрязнения, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения. Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, не выводящей размер профиля за пределы минусового отклонения.

4.10 На поверхности проката группы 2ГП допускаются без зачистки отдельные раскатанные пузыри и загрязнения, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения. Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, глубина которой не должна превышать:

Суммы предельных отклонений диаметра или толщины - для прутков размером 40 мм и менее;

5 % диаметра или толщины - для прутков размером свыше 40 мм до 140 мм включительно;

8 % диаметра или толщины - для прутков размером свыше 140 мм.

Глубина зачистки или вырубки считается от минимального размера проката.

В поперечном сечении проката размером (диаметром или толщиной) 140 мм и свыше допускается не более двух зачисток максимальной глубины, которые не должны быть расположены на одной оси.

ГОСТ 535-2005

| Таблица 1 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Таблица 2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 535-2005

| Окончание таблицы 2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Таблица 3 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 535-2005

| Окончание таблицы 3 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4.11 На поверхности проката группы ЗГП допускаются без зачистки дефекты, гпубима которых не превышает:

Минусового предельного отклонения - для диаметра или толщины менее 100 мм;

Суммы предельных отклонений - для диаметра или толщины 100 мм и более.

Глубина залегания дефектов считается от номинального размера.

4.12 Глубина залегания, зачистки или вырубки дефектов на поверхности проката, не имеющих нормированных предепьных отклонений, не должна превышать 10 % толщины контролируемого элемента профиля.

4.13 Дефекты удаляют попогой зачисткой ипи вырубкой шириной не менее пятикратной глубины.

4.14 Прокат должен быть обрезан.

4.14.1 При порезке проката в хоподном состоянии на поверхности реза (торца) допускаются волнистость и сколы, не выводящие длину профиля за номинальный размер и предельные отклонения по длине.

4.14.2 Косина реза фасонного проката не должна выводить длину проката за номинальный размер и предельные отклонения по длине. Высота заусенца при порезке ножницами не должна превышать: 1.0 мм - при толщине фасонного проката до 5,0 мм включительно, 1.5 мм - при толщине свыше 5.0 до 10 мм включительно. 0,15 толщины - при толщине фасонного проката свыше 10 мм.

4.14.3 Косину реза сортового проката диаметром (тол щиной) до 80 мм включительно не нормируют.

Косина реза сортового проката диаметром (толщиной) свыше 80 мм не должна превышать 0,1 диаметра (толщины), а по требованию потребитепя - 5.0 мм.

Высота заусенцев при порезке сортового проката ножницами не должна превышать 0.1 диаметра (топщины).

4.14.4 Высота заусенцев при порезке фасонного и сортового проката пилами не должна превышать Змм.

4.14.5 По требованию потребителя заусенцы должны быть удалены.

4.14.6 При порезке сортового и фасонного проката ножницами допускаются отпечатки ножей глубиной до 0.25 диаметра (толщины) и утяжка концов проката.

4.15 Прокат диаметром (стороной квадрата, шириной) до 40 мм включительно немерной длины допускается изготовлять с необрезанными концами.

По согласованию изготовителя с потребителем прокат диаметром (стороной квадрата, шириной) свыше 40 мм включительно изготовляют с необрезанными концами.

4.16 Допускается изготовлять прокат из стали марок E185(Fe310). Е235 (Fe 360), Е 275 (Fe 430), Е 355 (Fe 510), Fe 490. Fe 590. Fe 690 с требованиями no ИСО 630 и ИСО 1052 , приведенными в приложении Б.

ГОСТ 535-2005

5 Маркировка

5.1 Маркировка проката - по ГОСТ 7566 .

5.2 По согласованию потребителя с изготовителем на прокат наносят цветную маркировку в соответствии с ГОСТ 380 .

6 Упаковка

6.1 Упаковка проката -по ГОСТ 7566 .

7 Правила транспортирования и хранения

7.1 Транспортирование и хранение - по ГОСТ 7566 .

8 Правила приемки

8.1 Прокат принимают партиями. Партия должна состоять из проката одного размера и одной плавки-ковша.

Для проката из стали марки СтО число плавок в партии не ограничено.

8.1.1 В партии допускается наличие нескольких плавок (сборные партии), при этом партия должна состоять из проката одного размера (диаметра, толщины или номера) и одной марки стали. Химический состав, временное сопротивление, предел текучести, относительное удлинение, ударную вязкость, изгиб в холодном состоянии и соответствие заданной категории проката этой партии определяют по ппавке, имеющей наименьшее значение углеродного эквивалента (С экв).

Масса партии - не более 200 т.

Масса партии проката из заготовок, полученных на машинах непрерывного литья методом «ппавка на ппавку». не более 500 т.

8.2 Партия должна сопровождаться документом о качестве по ГОСТ 7566 с дополнениями:

Индекса «сб» и величины углеродного эквивалента С экв - для сборной партии;

Индекса «ев» - при поставке проката с обеспечением свариваемости.

Индекса (*)для ковшевой пробы или(8)дляготовогопроката - при указании химического состава.

8.3 Для проверки качества проката по химическому составу, механическим и технопогическим свойствам от партии отбирают:

Для химического анализа - одну пробу от ппавки-ковша или одну пробу от готового проката каждой плавки-ковша;

Для испытания на растяжение и изгиб в холодном состоянии - один пруток, моток, полосу или профиль;

Для испытания на ударный изгиб для определения ударной вязкости - два прутка, мотка, полосы или профиля.

8.4 При прокатке плавки на различные толщины (диаметры, стороны квадрата) прутки, мотки, попосы или профипи для механических испытаний отбирают от проката минимальной и максимальной толщины.

8.5 Для контроля массы проката от партии отбирают один пруток, моток, полосу или профиль.

8.6 Для контроля формы, размеров проката и качества поверхности от партии отбирают 10 % прутков. мотков, попос или профилей, но не менее 5 штук.

8.7 Химический анализ готового проката и испытание на изгиб в холодном состоянии допускается не проводить, установленные нормы обеспечивают технологией изготовления.

8.8 При попущении неудовпетворительных результатов проверки хотя бы по одному показателю повторную проверку проводят в соответствии с ГОСТ 7566 .

9 Методы контроля

9.1 Методы отбора проб для определения химического состава стал и - по ГОСТ 7565 .

9.2 Химический анализ -по ГОСТ 17745 . ГОСТ 18895 . ГОСТ 22536.0 - ГОСТ 22536.11 , ГОСТ 27809 . ГОСТ 28033 ипи другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность анализа.

ГОСТ 535-2005

При разногласиях между изготовителем и потребителем применяют методы анализа, указанные в настоящем стандарте.

9.3 Углеродный эквивалент С„ в вычисляют по формуле

где С. Мп - массовая доля углерода и марганца по плавочному анализу. %.

9.4 Методы отбора проб для механических и технологических испытаний - по ГОСТ 7564 .

9.4.1 От каждого отобранного для контроля прутка, мотка, полосы или профиля отбирают:

Для испытания на растяжение и изгиб - по одному образцу;

Для испытания на ударный изгиб и определения ударной вязкости после механического старения - по два образца.

9.5 Испытание на растяжение проводят по ГОСТ 1497 .

9.6 Испытание на изгиб проводят по ГОСТ 14019 .

9.7 Испытание на ударный изгиб проводят по ГОСТ 9454 .

Испытание на ударный изгиб проката толщиной 5 мм и менее проводят на образцах толщиной, равной толщине проката.

9.8 Опредепение ударной вязкости после механического старения проводят по ГОСТ 7268 .

9.9 При контроле механических свойств допускается применение статистических и неразрушающих методов контроля по нормативным документам на методы контроля металлопродукции, прошедшим государственную регистрацию.

В арбитражных случаях и при периодических проверках качества применяют методы контроля, предусмотренные данным стандартом.

9.10 При изготовлении из стали одной плавки проката разной толщины (диаметра, стороны квадрата) образцы для механических испытаний отбирают от проката минимальной и максимальной толщины (диаметра, стороны квадрата) каждой группы размеров:

до 10 мм включ.;

св. 10 до 20 мм »

» 20 » 40 мм »

» 40 » 100 мм »

Результаты испытаний распространяют на всю группу размеров.

При изготовлении фасонного проката из стапи одной плавки образцы для механических испытаний отбирают от каждого типа или номера профиля.

9.11 Качество поверхности проката проверяют осмотром без применения увеличительных приборов.

Расслоение проката проверяют внешним осмотром торцов и кромок проката.

9.12 Геометрические размеры и форму профиля проверяют согпасно ГОСТ 26877 при помощи измерительных инструментов по ГОСТ 162 , ГОСТ 166 . ГОСТ 427 , ГОСТ 3749 , ГОСТ 5378 . ГОСТ 6507 , ГОСТ 7502 или инструментов, аттестованных в установленном порядке.

9.13 Контроль массы проката проводят путем взвешивания одного образца длиной не менее 0,3 м при массе 1 м длины до 100 кг. образца длиной менее 0,3 м при массе 1 м длины 100 кг и более.

ГОСТ 535-2005

Приложение А (обязательное)

Примеры условных обозначений

Схема условного обозначения проката

Вид поперечного сечения проката -круп квадрат, шеспарашм. полоса, утопок, дартр и да. , Точность изготовления проката

Сарпоафнктъ

Кришжв, алпжмм от плаосаот-НОСГИ

Ргаирн проюгпш или номер профиля

ОВомшюшю НД на портам ант

Х-Х-Х-Х ГОСТ X...

Х -Х- X ГОСТ 535-2005

Обозначение стандарте

Группе качества гоаортостк Каютрмя прокат Марка оталн

Примеры условных обозначений:

Прокат горячекатаный круглый обычной точности прокатки (В). II класса кривизны, диаметром 30 мм по ГОСТ 2590-88 . из стапи марки Стбпс, категории 1. группы 1ГП:

В-11-30 ГОСТ 2590 - 88

Ст5пс1-1ГП ГОСТ535- 2005

Угопок горячекатаный равнополочный высокой точности прокатки (А), размером 50 x50 *3 мм по ГОСТ 8509-93 . из стапи марки СтЗсп. категории 2:

А-50 у 50 * 3 ГОСТ 8509-93

СтЗсп2 ГОСТ 8510-86 у г°лок Cn)3cn 4_ ce fQ Cr 535-2005

ГОСТ 535-2005

Технические требования к прокату согласно ИСО 630:1995. ИСО 1052:1982

Б.1 Механические свойства проката при растяжении и работа удара должны соответствовать нормам, приведенным в таблице Б.1

Механические характеристики проката толщиной свыше 200 мм устанавливают по согласованию изготовителя и потребитепя.

Б.2 Поверхность проката должна быть гладкой и не иметь дефектов поверхности, которые влияют на дальнейшую обработку проката или на его использование по назначению.

Б.З Отдельные дефекты могут быть удалены изготовителем путем зачистки при условии, что толщина не должна выходить за пределы минусовых отклонений, которые определяют в соответствии с международными стандартами на сортовой и фасонный прокат, при отсутствии предельных отклонений в международных стандартах. толщина проката не должна уменьшаться локально больше чем на 6 % от номинального размера.

Б.4 Если нет других указаний, дефекты глубиной, превышающей предельные отклонения по толщине проката, могут быть заварены и тогда наплавленный металл подлежит следующим ограничениям:

а) уменьшение толщины проката в результате удаления дефекта не должно до сварки превышать 2 % номинальной толщины в одном сечении;

б) все сварочные операции должны выполняться квалифицированными сварщиками с применением сварочных электродов, соответствующих марке исправляемого материапа. и затем сварочный процесс допжен быть исследован и одобрен.

Б.5 Прокат принимают по плавкам.

Б.6 Объем контроля проката для испытаний должен бытьне менее 50 т взятогоот каждой плавки, масса которой должна быть не менее 50 т.

Б.7 От каждой контролируемой партии и диапазона топщины в соответствии с таблицей Б.1 проводят:

Одно испытание на растяжение.

Комппект из трех испытаний на удар при температуре О “С для марки категории С и комплект из трех испытаний при температуре минус 20 "С для марки категории Д

и. если оговорено в заказе.

Комппект из трех испытаний на удар при температуре 20 ‘С дня марки категории В.

| Таблица Б.1 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 535-2005

ПРОКАТ

СОРТОВОЙ И ФАСОННЫЙ ИЗ СТАЛИ

УГЛЕРОДИСТОЙ ОБЫКНОВЕННОГО КАЧЕСТВА

|

Москва Стандартинформ 2008 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским институтом «УкрНИИмет» Украинского государственного научно-технического центра «Энергосталь», Межгосударственным техническим комитетом по стандартизации МТК 327 «Прокат сортовой, фасонный и специальные профили»

2 ВНЕСЕН Государственным комитетом Украины по вопросам технического регулирования и потребительской политики

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 28 от 9 декабря 2005 г.)

|

Краткое наименование страны |

Код страны |

Сокращенное наименование национального органа

|

|

Азербайджан |

Азстандарт |

|

|

Армения |

АМ |

Минторгэкономразвития |

|

Беларусь |

Госстандарт Республики Беларусь |

|

|

Казахстан |

Госстандарт Республики Казахстан |

|

|

Кыргызстан |

Кыргызстандарт |

|

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

Федеральное агентство по техническому регулированию и метрологии |

|

|

Таджикистан |

Таджикстандарт |

|

|

Узбекистан |

Узстандарт |

|

|

Украина |

Госпотребстандарт Украины |

7 ПЕРЕИЗДАНИЕ. Апрель 2008 г.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты» .

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты» , а текст изменений - в информационных указателях «Национальные стандарты» . В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

ГОСТ 535-2005

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОКАТ СОРТОВОЙ И ФАСОННЫЙ ИЗ СТАЛИ УГЛЕРОДИСТОЙ ОБЫКНОВЕННОГО КАЧЕСТВА

Общие технические условия

Common quality carbon steel bar and shaped sections. General specifications

Дата введения - 2008-07-01

1 Область применения

Настоящий стандарт распространяется на горячекатаный сортовой и фасонный прокат общего и специального назначений из углеродистой стали обыкновенного качества.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

3.4.1 Прокат для профилей СВП для крепи горных выработок по ГОСТ 18662 изготовляют из стали марок Ст5пс и Ст5сп.

3.5 В зависимости от нормируемых показателей прокат подразделяют на категории: 1, 2, 3, 4, 5, 6, 7.

3.6 Допускается изготовлять прокат из стали марок: Е 185 (Fe 310), Е 235 (Fe 360), Е 275 (Fe 430), Е 355 (Fe 510), Fe 490, Fe 590, Fe 690 по ГОСТ 380 (приложение ).

3.7 Схема условных обозначений проката приведена в приложении .

4 Общие технические требования

4.1 Прокат изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

4.2 Химический состав стали должен соответствовать ГОСТ 380 .

4.3 Прокат изготовляют в горячекатаном состоянии. Для обеспечения требуемых свойств может применяться термическая обработка.

4.4 По требованию потребителя прокат изготовляют с гарантией свариваемости (« cв»). Свариваемость обеспечивается химическим составом стали и технологией изготовления проката.

Углеродный эквивалент (С экв) не должен превышать 0,45 %.

4.6 Механические свойства проката при растяжении, а также условия испытаний на изгиб в холодном состоянии должны соответствовать нормам, приведенным в таблице .

4.7 Ударная вязкость проката должна соответствовать нормам, приведенным в таблице .

4.8 Расслоение проката не допускается.

4.9 На поверхности проката группы 1ГП допускаются без зачистки отдельные раскатанные пузыри и загрязнения, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения. Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, не выводящей размер профиля за пределы минусового отклонения.

4.10 На поверхности проката группы 2ГП допускаются без зачистки отдельные раскатанные пузыри и загрязнения, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения. Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, глубина которой не должна превышать:

Суммы предельных отклонений диаметра или толщины - для прутков размером 40 мм и менее;

5 % диаметра или толщины - для прутков размером свыше 40 мм до 140 мм включительно;

8 % диаметра или толщины - для прутков размером свыше 140 мм. Глубина зачистки или вырубки считается от минимального размера проката.

В поперечном сечении проката размером (диаметром или толщиной) 140 мм и свыше допускается не более двух зачисток максимальной глубины, которые не должны быть расположены на одной оси.

Таблица 1

|

Марка стали |

Химический состав |

Временное сопротивление |

Предел текучести |

Относительное удлинение |

Изгиб в холодном состоянии |

Ударная вязкость |

|||||

|

КСU |

КСV |

||||||||||

|

При температуре, °С |

При температуре, °С |

||||||||||

|

Ст0 |

|||||||||||

|

Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст4кп, Ст4пс, Ст4сп, Ст6пс, Ст6сп |

|||||||||||

|

Ст6пс, Ст6сп |

|||||||||||

|

Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст4кп, Ст4пс, Ст4сп, Ст6пс, Ст6сп, Ст6Гпс |

|||||||||||

|

Ст3пс, Ст3сп, Ст3Гпс, Ст4пс, Ст4сп |

|||||||||||

|

Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп |

|||||||||||

|

Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп |

|||||||||||

|

Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп |

|||||||||||

|

Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп |

|||||||||||

|

Примечания 1 Знак «+» означает, что показатель нормируется, знак «-» означает, что показатель не нормируется. 2 Химический состав стали по плавочному анализу или в готовом прокате - в соответствии с заказом. |

|||||||||||

Таблица 2

|

Временное сопротивление s в , Н/мм 2 (кгс/мм 2), для проката толщин, мм |

Предел текучести s т , Н/мм 2 (кгс/мм 2), для проката толщин, мм |

Относительное удлинение d 5 , %, для проката толщин, мм |

Изгиб до параллельности сторон (а - толщина образца, d - диаметр оправки), для проката толщин, мм |

|||||||||

|

до 10 включ. |

св. 10 до 20 включ. |

св. 20 до 40 включ. |

св.40 до 100 включ. |

св. 100 |

до 20 включ. |

св. 20 до 40 включ. |

св. 40 |

|||||

|

до 10 включ. |

св. 10 |

не менее |

до 20 включ. |

св. 20 |

||||||||

|

Ст0 |

Не менее 300 (31) |

|||||||||||

|

Ст1кп |

305 - 390 (31 - 40) |

(20) |

(20) |

(19) |

(18) |

(17) |

d = а |

d = 2а |

||||

|

Ст1пс Ст1сп |

315 - 410 (32 - 42) |

(21) |

(21) |

(20) |

(19) |

(18) |

d = а |

d = 2а |

||||

|

Ст2кп |

325 - 410 (33 - 42) |

(22) |

(22) |

(21) |

(20) |

(19) |

d = а |

d = 2а |

||||

|

Ст2пс Ст2сп |

335 - 430 (34 - 44) |

(23) |

(23) |

(22) |

(21) |

(20) |

d = а |

d = 2а |

||||

|

Ст3кп |

360 - 460 (37 - 47) |

(24) |

(24) |

(23) |

(22) |

(20) |

d = а |

d = 2а |

||||

|

Ст3пс |

370 - 480 (38 - 49) |

(25) |

(25) |

(24) |

(23) |

(21) |

d = а |

d = 2а |

||||

|

Ст3сп |

380 - 490 (39 - 50) |

370 - 480 (38 - 49) |

(26) |

(25) |

(24) |

(23) |

(21) |

d = а |

d = 2а |

|||

|

Ст3Гпс |

370 - 490 (38 - 50) |

(25) |

(24) |

(23) |

(21) |

d = а |

d = 2а |

|||||

|

Ст3Гсп |

390 - 570 (40 - 58) |

(25) |

d = 2а |

|||||||||

|

Ст4кп |

400 - 510 (41 - 52) |

(26) |

(26) |

(25) |

(24) |

(23) |

d = 2а |

d = 3а |

||||

|

Ст4пс Ст4сп |

410 - 530 (42 - 54) |

(27) |

(27) |

(26) |

(25) |

(24) |

d = 2а |

d = 3а |

||||

|

Ст5пс Ст5сп |

490 - 630 (50 - 64) |

(29) |

(29) |

(28) |

(27) |

(26) |

d = 3а |

d = 4а |

||||

|

490 - 630 (50 - 64) |

(30) |

(29) |

(28) |

(27) |

(26) |

d = 3а |

d = 4а |

|||||

|

Ст5Гпс |

450 – 590 (46 - 60) |

(29) |

(28) |

(27) |

(26) |

d = 3а |

d = 4а |

|||||

|

Ст6пс Ст6сп |

Не менее 590 (60) |

(32) |

(32) |

(31) |

(30) |

(30) |

||||||

|

Примечания 1 По согласованию изготовителя с потребителем допускается: Снижение предела текучести на 10 Н/мм 2 (1 кгс/мм 2) для фасонного проката толщиной свыше 20 мм; Снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин. 2 Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм 2 (5 кгс/мм 2), а по согласованию с потребителем - без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм. По требованию потребителя превышение верхнего предела временного сопротивления не допускается. |

||||||||||||

Таблица 3

|

Толщина проката, мм |

Ударная вязкость, Дж/см 2 (кгс × м/см 2), не менее |

|||||||

|

КСU |

КСV |

|||||||

|

При температуре, °С |

После механического старения |

При температуре, °С |

||||||

|

Ст3пс Ст3сп Ст3Гпс Ст3Гсп |

От 3,0 до 5,0 включ. |

49 (5) |

49 (5) |

9,8 (1,0) |

||||

|

Св. 5,0 до 10,0 включ. |

108 (11) |

49 (5) |

49 (5) |

12, 13 |

34 (3,5) |

|||

|

Св. 10,0 до 26,0 включ. |

98 (10) |

29 (3) |

29 (3) |

34 (3,5) |

||||

|

Св. 26,0 до 40,0 включ. |

88 (9) |

|||||||

|

Ст4пс Ст4сп |

От 3,0 до 5,0 включ. |

|||||||

|

Св. 5,0 до 10,0 включ. |

98 (10) |

|||||||

|

Св. 10,0 до 26,0 включ. |

88 (9) |

|||||||

|

Св. 26,0 до 40,0 включ. |

69 (7) |

|||||||

|

Примечания 1 Знак «-» означает, что показатель не нормируется. 2 Определение ударной вязкости проката круглого сечения проводят начиная с диаметра 12 мм, квадратного - начиная со стороны квадрата 11 мм. 3 Допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в настоящей таблице. 4 Ударную вязкость КС V определяют при толщине проката до 20 мм включительно. |

||||||||

4.11 На поверхности проката группы ЗГП допускаются без зачистки дефекты, глубина которых не превышает:

Минусового предельного отклонения - для диаметра или толщины менее 100 мм;

Суммы предельных отклонений - для диаметра или толщины 100 мм и более.

Глубина залегания дефектов считается от номинального размера.

4.12 Глубина залегания, зачистки или вырубки дефектов на поверхности проката, не имеющих нормированных предельных отклонений, не должна превышать 10 % толщины контролируемого элемента профиля.

4.13 Дефекты удаляют пологой зачисткой или вырубкой шириной не менее пятикратной глубины.

4.14 Прокат должен быть обрезан.

4.14.1 При порезке проката в холодном состоянии на поверхности реза (торца) допускаются волнистость и сколы, не выводящие длину профиля за номинальный размер и предельные отклонения по длине.

4.14.2 Косина реза фасонного проката не должна выводить длину проката за номинальный размер и предельные отклонения по длине. Высота заусенца при порезке ножницами не должна превышать: 1,0 мм - при толщине фасонного проката до 5,0 мм включительно, 1,5 мм - при толщине свыше 5,0 до 10 мм включительно, 0,15 толщины - при толщине фасонного проката свыше 10 мм.

4.14.3 Косину реза сортового проката диаметром (толщиной) до 80 мм включительно не нормируют. Косина реза сортового проката диаметром (толщиной) свыше 80 мм не должна превышать 0,1 диаметра (толщины), а по требованию потребителя - 5,0 мм.

Высота заусенцев при порезке сортового проката ножницами не должна превышать 0,1 диаметра (толщины).

4.14.4 Высота заусенцев при порезке фасонного и сортового проката пилами не должна превышать 3 мм.

4.14.5 По требованию потребителя заусенцы должны быть удалены.

4.14.6 При порезке сортового и фасонного проката ножницами допускаются отпечатки ножей глубиной до 0,25 диаметра (толщины) и утяжка концов проката.

4.15 Прокат диаметром (стороной квадрата, шириной) до 40 мм включительно немерной длины допускается изготовлять с необрезанными концами.

По согласованию изготовителя с потребителем прокат диаметром (стороной квадрата, шириной) свыше 40 мм включительно изготовляют с необрезанными концами.

4.16 Допускается изготовлять прокат из стали марок Е185 (Fe 310), Е235 (Fe 360), Е275 (Fe 430), Е355 (Fe 510), Fe 490, Fe 590, Fe 690 с требованиями по ИСО 630 [ с дополнениями:

Индекса «сб» и величины углеродного эквивалента С экв - для сборной партии;

Индекса « cв» - при поставке проката с обеспечением свариваемости;

Индекса (*) для ковшевой пробы или (S ) для готового проката - при указании химического состава.

8.3 Для проверки качества проката по химическому составу, механическим и технологическим свойствам от партии отбирают:

Для химического анализа - одну пробу от плавки-ковша или одну пробу от готового проката каждой плавки-ковша;

Для испытания на растяжение и изгиб в холодном состоянии - один пруток, моток, полосу или профиль;

Для испытания на ударный изгиб для определения ударной вязкости - два прутка, мотка, полосы или профиля.

8.4 При прокатке плавки на различные толщины (диаметры, стороны квадрата) прутки, мотки, полосы или профили для механических испытаний отбирают от проката минимальной и максимальной толщины.

8.5 Для контроля массы проката от партии отбирают один пруток, моток, полосу или профиль.

8.6 Для контроля формы, размеров проката и качества поверхности от партии отбирают 10 % прутков, мотков, полос или профилей, но не менее 5 штук.

8.7 Химический анализ готового проката и испытание на изгиб в холодном состоянии допускается не проводить, установленные нормы обеспечивают технологией изготовления.

8.8 При получении неудовлетворительных результатов проверки хотя бы по одному показателю повторную проверку проводят в соответствии с ГОСТ 7566

При разногласиях между изготовителем и потребителем применяют методы анализа, указанные в настоящем стандарте.

9.3 Углеродный эквивалент С экв вычисляют по формуле

|

|

где С, Mn - массовая доля углерода и марганца по плавочному анализу, %.

9.4 Методы отбора проб для механических и технологических испытаний - по ГОСТ 7564 .

9.4.1 От каждого отобранного для контроля прутка, мотка, полосы или профиля отбирают:

Для испытания на растяжение и изгиб - по одному образцу;

Для испытания на ударный изгиб и определения ударной вязкости после механического старения - по два образца.

9.5 Испытание на растяжение проводят по ГОСТ 1497 .

9.6 Испытание на изгиб проводят по ГОСТ 14019 .

9.7 Испытание на ударный изгиб проводят по ГОСТ 9454 .

Испытание на ударный изгиб проката толщиной 5 мм и менее проводят на образцах толщиной, равной толщине проката.

9.8 Определение ударной вязкости после механического старения проводят по ГОСТ 7268 .

9.9 При контроле механических свойств допускается применение статистических и неразрушающих методов контроля по нормативным документам на методы контроля металлопродукции, прошедшим государственную регистрацию.

В арбитражных случаях и при периодических проверках качества применяют методы контроля, предусмотренные данным стандартом.

9.10 При изготовлении из стали одной плавки проката разной толщины (диаметра, стороны квадрата) образцы для механических испытаний отбирают от проката минимальной и максимальной толщины (диаметра, стороны квадрата) каждой группы размеров:

до 10 мм включ.;

св. 10 до 20 мм »

» 20 » 40 мм »

» 40 » 100 мм »

» 100 мм.

Результаты испытаний распространяют на всю группу размеров.

При изготовлении фасонного проката из стали одной плавки образцы для механических испытаний отбирают от каждого типа или номера профиля. или инструментов, аттестованных в установленном порядке. 50

Б.2 Поверхность проката должна быть гладкой и не иметь дефектов поверхности, которые влияют на дальнейшую обработку проката или на его использование по назначению.

Б.3 Отдельные дефекты могут быть удалены изготовителем путем зачистки при условии, что толщина не должна выходить за пределы минусовых отклонений, которые определяют в соответствии с международными стандартами на сортовой и фасонный прокат, при отсутствии предельных отклонений в международных стандартах, толщина проката не должна уменьшаться локально больше чем на 6 % от номинального размера.